S Serisi (S Tipi) Ray, Raylar

Diğer Tip Raylar

Demiryollarında kullanım için özel olarak geliştirilmiş, dikey dayanıklılığı yüksek, yatay dayanıklılığı ise düşük raylardır

Bu tip rayların yan yatmaması için zeminle olan bağlantısı önemlidir. Yan taraflardan gelen kuvvetlere karşı hassastır. İnce kısım (E) boyun kalınlığı ise en zayıf olduğu nokta olarak kabul edilmektedir.

Korozif ortamlarda boyun kısmı eriyen, bu kısımlarda çökme – yamulma yapan raylar, söz konusu rayların korozif ortamlara uygun olmadığını gösterir. S serisi ve diğer tip rayların zemine bağlantıları krapolarla sağlanır. Bu tipteki raylar zemine kaynatılmaz.

| S SERİSİ RAYLAR / HAFIF RAYLAR / AMERİKAN NORMU RAYLAR | ||||||

| RAY ÖLÇÜLERİ (mm) | ||||||

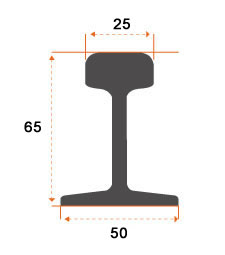

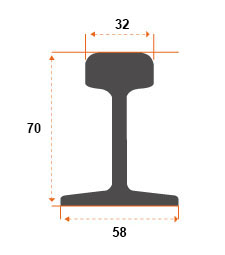

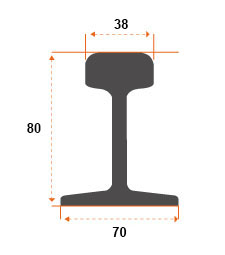

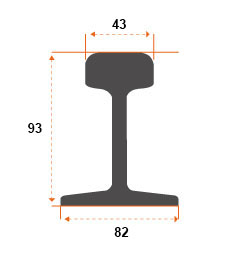

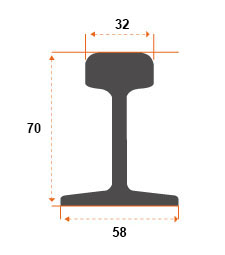

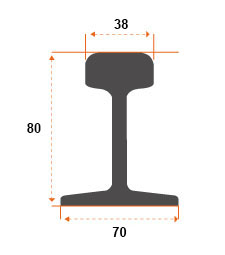

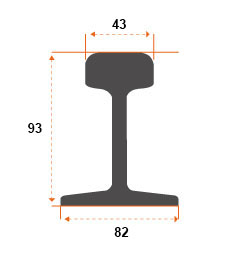

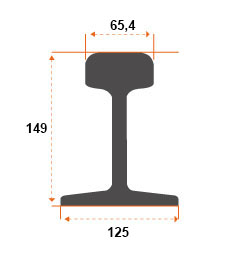

| RAY TİPİ | NORM | C | B | H | E | KG/M |

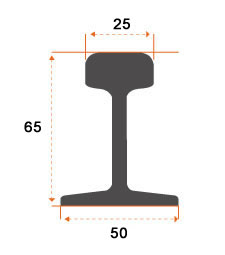

| S10 Ray demir | DIN 5901-1995-11 | 33 | 58 | 71 | 6 | 11,00 |

| S14 Ray demir | DIN 5901-1995-11 | 38 | 70 | 80 | 9 | 14,00 |

| S18 Ray demir | DIN 5901-1995-11 | 43 | 82 | 93 | 10 | 18,30 |

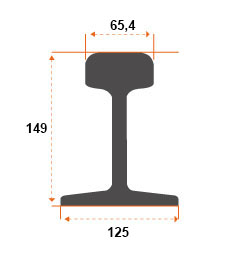

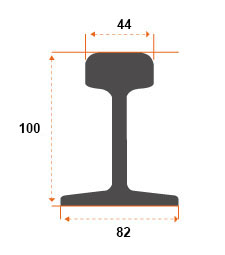

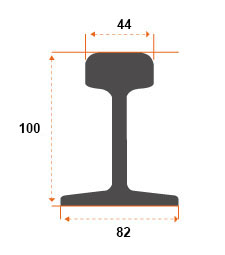

| S20 Ray demir | DIN 5901-1995-11 | 44 | 82 | 100 | 10 | 21,00 |

| S24 Ray demir | DIN 17100-1980 | 53 | 90 | 115 | 10 | 24,43 |

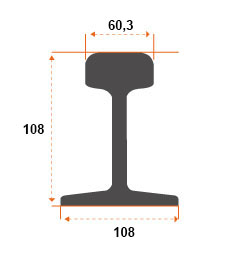

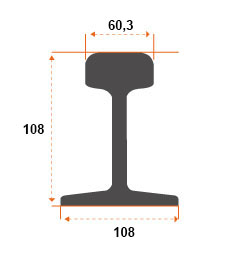

| S30 Ray demir | DIN 5901-1995-11 | 60 | 108 | 108 | 12 | 30,03 |

| S31 Ray demir | NF A 45-310 152,4 | 56 | 106 | 125 | 12 | 31,57 |

| S39 Ray demir | ZN-2004-HKR | 66 | 117 | 133 | 12 | 39,80 |

| S41 Ray demir | E1 | 63 | 120 | 136 | 12 | 40,00 |

| S46 Ray demir | E1 | 64 | 133 | 143 | 12 | 46,00 |

| S49 Ray demir | E1 | 67 | 125 | 149 | 14 | 49,46 |

| STEEL GRADE | HARDNESS RANGE (HBW) | DESCRIPTION | BRANDING LINES | |

| STEEL NAME | STEEL NUMBER | |||

| R200 | 1.0521 | 200 to 240 | Non-alloy(C-Mn) Non heat treated |

Non branding lines |

| R220 | 1.0524 | 220 to 260 | Non-alloy(C-Mn) Non heat treated |

_____ |

| R260 | 1.0623 | 260 to 300 | Non-alloy(C-Mn) Non heat treated |

_____ |

| R260Mn | 1.0624 | 260 to 300 | Non-alloy(C-Mn) Non heat treated |

_____ |

| R320Cr | 1.0915 | 320 to 360 | Alloy (1 % Cr) Non heat treated |

_____ |

| R350HT | 1.0631 | 350 to 390 b | Non-alloy(C-Mn) Heat treated |

_____ |

| R350LHT | 1.0632 | 350 to 390 b | Non-alloy(C-Mn) Heat treated |

_____ |

| R370CrHT | t.a.b. | 370 to 410 |

Alloy (C-Mn) |

_____ |

| R400HT | t.a.b. | 400 to 440 | Non-alloy(C-Mn) Heat treated |

_____ |

| Ray sertlik deÄŸerleri - ray sertliÄŸi iÅŸaretleri | ||||

| RAY KALİTE TABLOSU | KİMYASAL ÖZELLİKLER | MEKANÄ°K ÖZELLÄ°KLER | |||||||||||

| Standart | Kalite (Grade) | C | Si | Mn | P | S | Cr | Al | V | H2 | Rm | Elongation | BHN Hardness |

| (ppm) | (MPa) | (%) | Orta eksende | ||||||||||

| UIC 860-O | 700 | 0.40/0.60 | 0.05/0.35 | 0.80/1.25 | ≤ 0.050 | ≤ 0.050 | 680/830 | ≥ 14 | |||||

| 900A | 0.60/0.80 | 0.10/0.50 | 0.80/1.30 | ≤ 0.040 | ≤ 0.040 | 880/1030 | ≥10 | ||||||

| 900B | 0.55/0.75 | 0.10/0.50 | 1.30/1.70 | ≤ 0.040 | ≤ 0.050 | 880/1030 | ≥10 | ||||||

| EN 13674-1 | R200 | 600.40/0.60 | 0.15/0.58 | 0.70/1.20 | ≤ 0.035 | 0.008/0.035 | ≤0.15 | ≤0.004 | ≤0.03 | ≤3.0 | ≤680 | ≥14.2 | 200/240 |

| R220 | 0.50/0.60 | 0.20/0.60 | 1.00/1.25 | ≤ 0.025 | 0.008/0.025 | ≤0.15 | ≤0.004 | ≤0.03 | ≤3.0 | ≤770 | ≥12 | 220/260 | |

| R260 | 0.62/0.80 | 0.15/0.58 | 0.70/1.20 | ≤ 0.025 | 0.008/0.025 | ≤0.15 | ≤0.004 | ≤0.03 | ≤2.5 | ≤880 | ≥10 | 260/300 | |

| R260Mn | 0.55/0.75 | 0.15/0.60 | 1.30/1.70 | ≤ 0.025 | 0.008/0.025 | ≤0.15 | ≤0.004 | ≤0.03 | ≤2.5 | ≤880 | ≥10 | 260/300 | |

| R350HT | 0.72/0.80 | 0.15/0.58 | 0.70/1.20 | ≤ 0.020 | ≤0.025 | ≤0.15 | ≤0.004 | ≤0.03 | ≤2.5 | ≤1175 | ≥9 | 350/390 | |

| R370CrHT | 0.70/0.82 | 0.40/1.00 | 0.70/1.10 | ≤ 0.020 | ≤0.020 | 0.40/0.60 | ≤0.004 | ≤0.03 | ≤1.5 | ≤1280 | ≥9 | 370/410 | |

| EN 13674-2 | R260Cr | 0.40/0.60 | 0.20/0.45 | 1.20/1.60 | ≤ 0.025 | ≤0.025 | 0.40/0.60 | ≤0.004 | ≤0.06 | ≤2.5 | ≤880 | ≥10 | 260/300 |

| IRS | 880 | 0.60/0.80 | 0.10/0.50 | 0.80/1.30 | ≤ 0.030 | ≤0.030 | - | ≤0.015 | ≤1.6 | ≤880 | ≥10 | ≥260 | |

| 1080HH | 0.60/0.80 | 0.10/0.50 | 0.80/1.30 | ≤ 0.030 | ≤0.030 | - | ≤0.015 | ≤1.6 | ≤1080 | ≥10 | 340/390 | ||

| Ray Malzemesi - Ray Kimyasal Özellikleri - Ray Mekanik Özellikler | |||||||||||||

Rayın Kimyasal Bileşimleri ve Ray Sertleştirmeleri

Bileşiminde demir, karbon, silis, manganez, fosfor ve kükürt bulunan ray çeliği; demir, karbon, silis, manganez sayesinde çok daha dayanıklı hale gelir. Fosfor ve kükürt ise çeşitli prosesler sonucunda çeliğin bünyesinden tamamen çıkarılamayan zararlı elementlerdir.

· Karbon: Çeliğin dayanıklılığını artırır. Ancak daha gevrek olmasına neden olur. Bu nedenle ray çeliğinin içerisindeki karbon oranı on binde 40-60 arasında olmalıdır.

· Silis: Çeliğin oksitlenmesini zorlaştıran bir elementtir. Ayrıca çelikten yapılan malzemenin daha akıcı, yoğun, ince taneli ve homojen olmasını sağlar. Silis miktarı ray çeliğinde on binde 35-50 arasında olmalıdır.

· Manganez: Çeliği sert ve dayanıklı yapar. Ray çeliği içindeki manganez miktarı on binde 80-210 arasında olmalıdır.

· Fosfor: Çeliğin daha sert ve dayanıklı olmasını sağlar. Ancak elastikiyetini kaybetmesine neden olur. Bu yüzden ray çeliği içindeki fosfor miktarı on binde 3-8’den fazla olmamalıdır.

· Kükürt: Kükürt, çeliğin içinden tamamen çıkarılamadığı için bulunur. On binde 6’ya kadar kabul edilebilir değerler içerisindedir.

· Ray kesitinin büyütülmesi, taşıma gücünü artırarak daha fazla dingil basıncı ile yüksek hızlarda işletmecilik yapma imkânı sağlamaktadır.

UIC standartlarına göre ray çeliğinin çekme mukavemeti 70-85 kg/mm² olarak tespit edilmiştir.

Ray; aşınmayacak kadar sert, fakat kırılmayacak kadar esnek yapıda olmalıdır.

Mantar kısmı sertleştirilen raylar, on binde 78 oranında karbon ve on binde 90 oranında manganez içerir.

Kimyasal bileşimlerinde değişiklik yapılarak rayın dayanıklılık gücü artırılabilir. Ancak bu durumda da bazı yan etkiler ortaya çıkmaktadır:

• Rayın yüksek dayanıklılık gücüne sahip olması, bandajın daha çabuk aşınmasına neden olur.

• Karbon ve manganez miktarının artırılması, rayı daha gevrek hâle getireceğinden kırılmalara yol açabilir.

Ürünlerimiz hakkında bilgi ve sipariş için bizimle iletişime geçiniz.